Армований скловолокном пластик (FRP) — це новий тип композитного матеріалу, виготовленого на кораблях наприкінці 1960-х років, з легкою масою, високою міцністю, стійкістю до корозії та характеристиками пластичності. Після десятиліть розробки матеріали FRP широко використовувалися в будівництво малих і середніх човнів. Особливо в останні роки він широко використовується на яхтах, високошвидкісних човнах і туристичних пасажирських човнах. Ця стаття зосереджена на будівництві та процесі формування кораблів із FRP — метод вакуумного введення смоли.

1 Вступ до технології

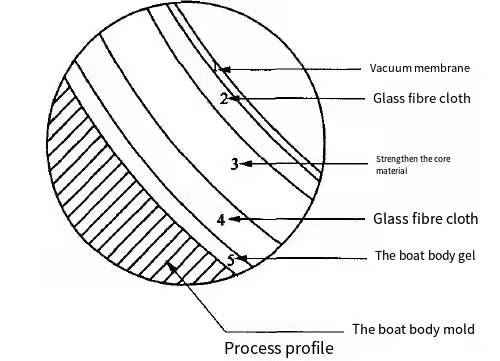

Метод вакуумного імпорту смоли здійснюється на жорсткій прес-формі, яка попередньо накладає армовані волокнисті матеріали, а потім розкладає вакуумний мішок, вакуумна насосна система створює негативний тиск у порожнині форми, використовуючи вакуумний тиск, покладаючи ненасичену смолу через трубу в шар волокна , поведінка змочування ненасиченої поліефірної смоли для волокнистого матеріалу. Нарешті, уся форма заповнюється, матеріал вакуумного мішка видаляється після затвердіння, і бажаний продукт виходить із форми. Його профіль, показаний нижче.

Процес вакуумного введення – це нова технологія для формування та будівництва човнів великого розміру шляхом створення замкнутої системи в одній жорсткій матриці. Оскільки цей процес введено з-за кордону, у назві також є різноманітні назви, наприклад імпорт вакууму. ,вакуумна перфузія,вакуумна ін'єкція тощо.

2.Принцип процесу

Спеціальна техніка імпорту вакууму базується на теорії гідравліки, створеній французьким гідравліком Дарсі в 1855 році, а саме на відомому законі Дарсі: t=2hl/(2k(AP)), де,t — час введення смоли, який визначається чотирма параметрами;h — в’язкість смоли, що визначає в’язкість смоли, z — імпортна довжина, відноситься до відстані між входом і виходом смоли, AP — різниця тиску, відноситься до різниці тиску між внутрішнім і зовнішнім вакуумним пакетом, k проникність, відноситься до параметрів інфільтрації смоли скловолокном і сендвіч-матеріалами. Відповідно до закону Дарсі, час імпорту смоли пропорційний довжині та в'язкості імпорту смоли та обернено пропорційний різниці тиску між внутрішнім і зовнішнім вакуумним мішком і проникність волокнистого матеріалу.

3.Технологічний процес

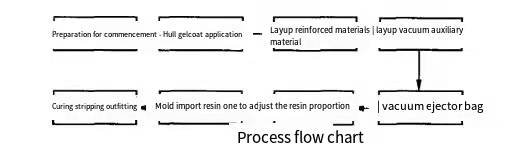

Конкретний процес обробки спеціального агента полягає в наступному.

перший,Почніть підготовчі роботи

Перш за все, сталеві або дерев'яні форми виготовляються відповідно до лінії форми та розміру корабля. Внутрішня обробка поверхні форм повинна забезпечувати високу твердість і високий блиск, а край форм повинен бути принаймні 15 см для полегшення укладання ущільнювальних смуг і трубопроводів. Після очищення форми нанесіть матеріал для виймання з форми, ви можете зіграти віск для виймання з форми або протерти воду для виймання з форми.

другий,Нанесіть гелькоут на корпус

Відповідно до вимог суднового виробництва, внутрішня поверхня прес-форми покрита смолою гелькоута, що містить промотор каталізатора, який можна використовувати як гелькоут продукту або поліроване гелькоут. Тип вибору: фталат, м-бензол і вініл. Ручна щітка та для будівництва можна використовувати спрей.

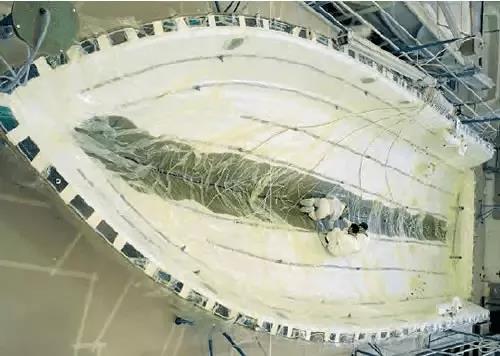

Tпо-третє,Прокладка армованого матеріалу

По-перше, відповідно до лінії корпусу та основної конструкції, армуючий матеріал і матеріал серцевини скелета вирізаються відповідно, а потім укладають у форму відповідно до процесу креслення та формування. Вплив армуючого матеріалу та режиму з’єднання на потік смоли необхідно враховувати ставку.

Fпо-нашому,Вакуумний допоміжний матеріал

На армований матеріал, покладений у форму, спочатку покладається тканина для зачистки, потім тканина для відводу, і, нарешті, вакуумний мішок, який ущільнюється та закривається герметизуючою стрічкою. Перш ніж закривати вакуумний мішок, уважно врахуйте напрямок смола та вакуумна лінія.

Fп'ятий,Пропилососьте пакет

Після завершення укладання вищевказаних матеріалів у прес-форму смола імпортується в систему затискних труб, а вакуумний насос використовується для вакуумування всієї системи, а повітря в системі відкачується якомога далі, і перевіряється загальна герметичність, а місце витоку ремонтується локально.

Sixth,Співвідношення смоли в суміші

Після того, як вакуум у мішку досягає певної вимоги, відповідно до умов навколишнього середовища, товщини продукту, площі розсипання тощо, смола, затверджувач та інші матеріали розподіляються в певній пропорції. Підготовлена смола повинна мати відповідну в’язкість, відповідну час гелеутворення та очікуваний ступінь затвердіння.

По-сьоме, смола для введення цвілі

Підготовлена смола вводиться в напірний насос, і бульбашки в смолі усуваються повним перемішуванням. Потім затискачі відкриваються по черзі відповідно до порядку введення, і напрямок смоли реалізується шляхом постійного регулювання тиску насоса, тому щоб ефективно контролювати товщину корпусу судна.

Eвосьме,Лікувальна зачистка спорядження

Після завершення введення смоли корпус слід використовувати у формі протягом певного періоду часу, щоб смола затверділа, як правило, не менше 24 годин, якщо її твердість за шкалою Bacor перевищує або дорівнює 40 перед вийманням з форми.Після виймання з форми необхідно вжити необхідних заходів для підтримки, щоб уникнути деформації. Після повного затвердіння розпочалося закриття корпусу та його оснащення.

4 Аналіз переваг і недоліків технологічного процесу

A.переваги технологічного процесу

Будучи новим типом технології формування в будівництві посудин із FRP, метод вакуумного вставлення має великі переваги перед традиційним ручним процесом пасти.

A1 Конструкційна міцність корпусу була значно покращена

Під час процесу будівництва корпус, ребра жорсткості, сендвіч-структури та інші вставки корабля можуть бути закладені одночасно, таким чином значно покращуючи цілісність продукту та загальну структурну міцність судна. У випадку тієї самої сировини матеріал, у порівнянні з корпусом, наклеєним вручну, міцність, жорсткість та інші фізичні характеристики корпусу, сформованого процесом введення вакууму смоли, можна збільшити більш ніж на 30%-50%, що відповідає тенденції великомасштабного розвитку сучасних кораблів з пластику.

Човен A2 для ефективного контролю ваги корабля

Корабель із FRP, виготовлений за допомогою процесу вакуумного введення, має високий вміст волокон, низьку пористість і високу продуктивність продукту, особливо покращену міжшарову міцність, що значно покращує характеристики проти втоми судна. У разі однакових вимог до міцності або жорсткості, корабель, побудований за допомогою вакуумного методу введення, може ефективно зменшити вагу конструкції. Коли використовується той самий дизайн шару, споживання смоли може бути зменшено на 30%, кількість відходів менша, а швидкість втрати смоли менше 5 %.

A3 Якість корабельної продукції ефективно контролюється

Порівняно з ручним склеюванням, на якість корабля менше впливає оператор, і існує високий ступінь узгодженості, незалежно від того, чи це корабель, чи партія кораблів. Кількість армуючого волокна корабля було введено у форму відповідно до вказаної кількості перед ін’єкцією смоли, а співвідношення смоли є відносно постійним, як правило, 30% ~ 45%, тоді як вміст смоли в корпусі, наклеєному вручну, зазвичай становить 50% ~ 70%, тому однорідність і повторюваність корабель набагато кращий, ніж корабель, виготовлений вручну. У той же час, точність судна, виготовленого за допомогою цього процесу, краща, ніж у корабля, виготовленого вручну, площинність поверхні корпусу краща, а ручний і зменшується матеріал процесу шліфування та фарбування.

A4 Виробниче середовище на заводі було значно покращено

Процес вакуумного введення – це процес закритої форми, леткі органічні сполуки та токсичні забруднювачі повітря, що утворюються під час усього процесу будівництва, обмежуються вакуумним мішком. Тільки у вихлопі вакуумного насоса (фільтр) і змішуванні смоли, коли є невелика кількість летючих, порівняно з традиційним ручним пастою відкритого робочого середовища, середовище будівництва сайту було значно покращено, ефективно захищає фізичне та психічне здоров’я відповідного будівельного персоналу.

B,Недоліки технології процесу

B1Технологія будівництва складна

Процес вакуумного введення відрізняється від традиційного ручного процесу склеювання. Необхідно детально розробити схему розміщення волокнистих матеріалів, схему розміщення системи відвідних труб і процес будівництва відповідно до креслень. армуючих матеріалів і укладання відхідного середовища, відвідної трубки та вакуумного ущільнювального матеріалу має бути завершено до введення смоли. Тому для невеликих суден час будівництва довший, ніж технологія ручної пасти.

B2 Виробничі витрати є відносно високими

Спеціальна техніка вакуумного імпорту має високі вимоги до проникності волокнистих матеріалів, які можуть використовувати безперервний повсть і односпрямовану тканину з високою вартістю одиниці продукції. У той же час вакуумний насос, плівка для вакуумних мішків, середовище для відведення, тканина для виймання з форми та трубка для відведення та інші допоміжні матеріали необхідно використовувати в процесі будівництва, і більшість з них є одноразовими, тому вартість виробництва вища, ніж процес ручної пасти. Але чим більший продукт, тим менша різниця.

B3 Існують певні ризики в процесі

Характеристики процесу вакуумного заповнення визначають одноразове формування конструкції корабля, яка має високі вимоги до роботи перед заповненням смолою. Процес повинен проводитися в суворій відповідності до процесу заповнення смолою. Процес буде незворотнім після того, як почнеться заливка смолою, і весь корпус буде легко утилізувати, якщо заповнення смолою не вийде. На даний момент, щоб полегшити будівництво та зменшити ризики, загальні верфі застосовують двоступеневе вакуумне формування корпусу та скелета судна.

5 Висновок

Будучи новою технологією формування та будівництва кораблів із FRP, техніка вакуумного імпорту має багато переваг, особливо при будівництві кораблів із великим майстер-масштабом, високою швидкістю та сильною міцністю, які неможливо замінити. Завдяки постійному вдосконаленню техніки будівництва Імпорт вакуумної смоли, зниження вартості сировини та зростання соціального попиту, будівництво кораблів із FRP поступово переходитиме до механічного формування, а метод вакуумного імпорту смоли буде широко використовуватися на більшій кількості фабрик. Джерело: Composite Applied Technology.

Про нас

Hebei Yuniu Fiberglass Manufacturing Co., LTD.В основному ми виробляємо та продаємо вироби зі скловолокна електронного типу,Якщо будь-які потреби, будь ласка, зв'яжіться з нами вільно.

Час публікації: 15 грудня 2021 р